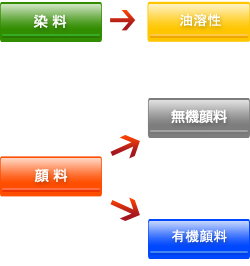

色の認識過程

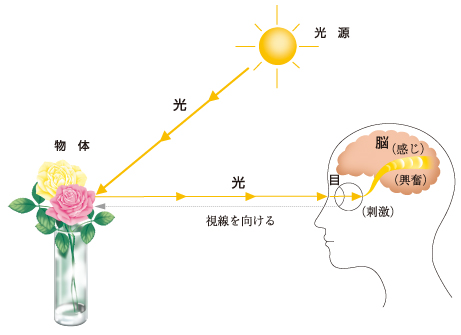

普通、物体に視線を向けるとその物体の表面に、あたかも色が着いているように見えます(図1の点線)。しかし、物体の色は暗闇では見えないし、物体が視界になければ色を見ることはできません。また、目を閉じても色を見ることはできません。色は照明する光源と物体と人の目とによって知覚される現象なので、次の定義の順序で色を理解することができます。

- 目に入る分光組成の差によって、性質の差が認められる視知覚の様相。

- その視知覚を生じる原因は、 目に入る光の性質によるので、光の一特性。

- その光は、照明されている物体の反射(透過)特性によるので、物体の一特性。

つまり、図1のように、色は、光源から出る光の特性、その光を反射又は透過する物体の特性によって決まるので、目に入る光と色覚との対応関係とがわかれば、色を数量的に表現することができます。これが測色の原理です。各種の照明光源の特性、反射又は透過する物体の特性の測定方法、色知覚としての光に対する目の感度特性(等色関数という)は、それぞれ国際規格(CIE/ISO)として標準化されています。

【図1】色の認識過程

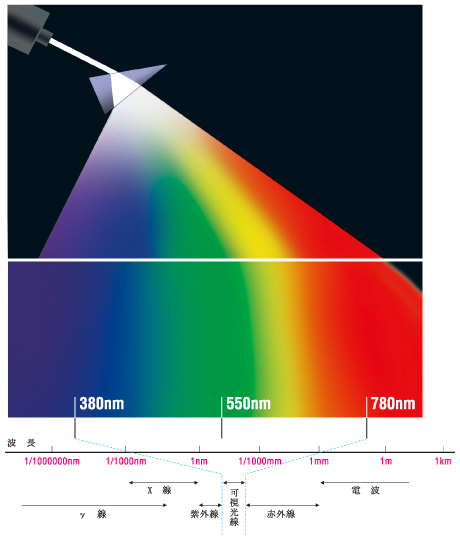

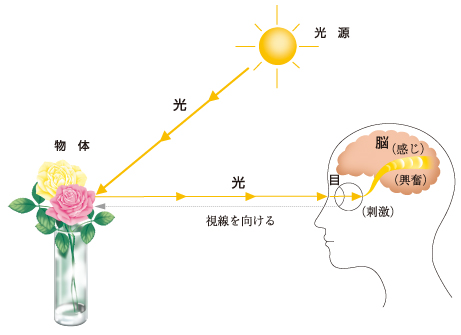

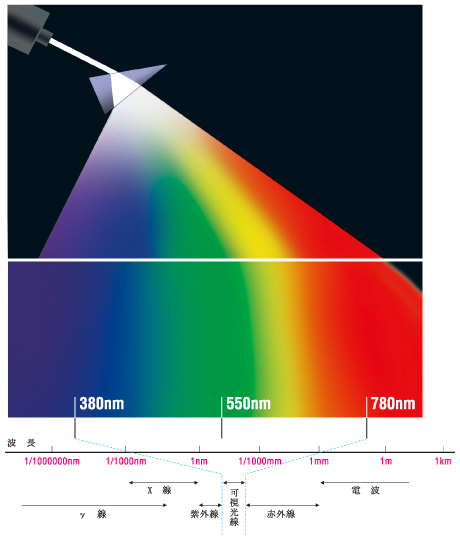

光のスペクトル

音、匂い、肌触り感等と同じように、色は私たちが目で見て得られる感覚の一特性です。その感覚は、光が目に入ることによって得られるものです。つまり、色を感じる原因は光です。だから、色の感覚をより厳密に定量的に表現するためには、それぞれの色感覚に対応する光の性質を知ることが必要です。ご承知のように、光は電磁波の一部分で、目は380nm~780nmの範囲を感じることができます。虹の色ではおなじみのように、光の波長と色との関係は図2のとおりです。

太陽からの光、水銀灯の光、電灯の光など光源の種類によって、放射される光の性質は異なりますが、どれもほぼ380nm~780nmの範囲の光を含んでいます。物体がその光をどのように反射するかによって、目に入る光の性質がわかります。例えば、赤い色紙は短い波長の光を吸収し、長い波長の光をよく反射しますので、目に入る光は短波長の光が少なく、長波長の光が多くなり、目には赤い色に見えるということになります。また、緑色の色紙は短波長の光と長波長の光を吸収するので、中波長の光が多く目に入ります。だから、緑色に見えるというわけです。

【図2】スペクトル

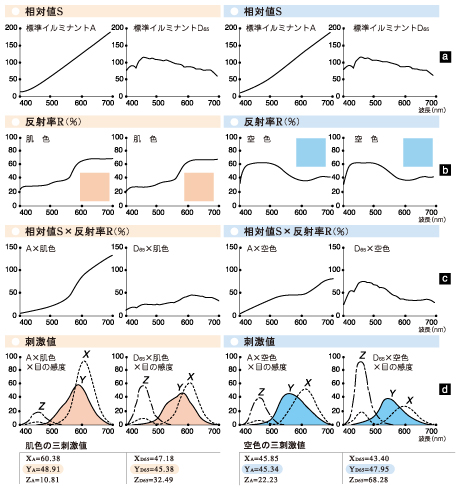

三刺激値XYZの三次元空間の色の世界(色の数量化の方法)

目は光を受けると、赤、緑、青の成分に分けて大脳に伝えられます。これを総合判断して、色を認知しているのです。例えば、黒板の緑色は理想的な白に比べて、赤みに感じる成分が5.5、緑みに感じる成分が7.0、青みに感じる成分が7.2というように数値で表示します。この表色手法はCIEの表色方法といい、国際規格(CIE/ISO)に制定されています。この三つの成分は三刺激値XYZという心理物理量です。つまり、色をXYZの三次元の座標値で表現します。一般的な測色器械は、物体からの反射光を分光して各波長ごとの分光反射率を計測し、規格に定められている計算方法によって、三刺激値XYZに計算してアウトプットします。

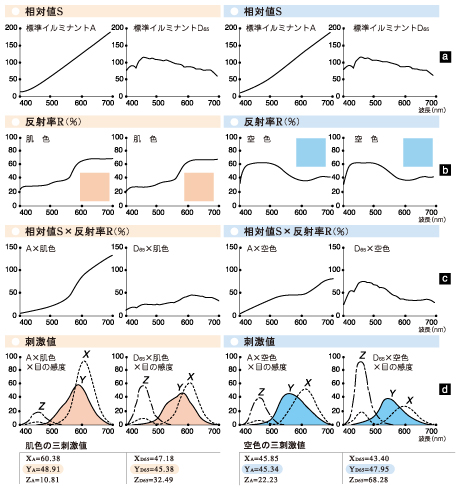

図3は縦の系列で見ていただきましょう。最左列の例は、標準イルミナントA(電灯光に相当)の照明の下で肌色を見たとき、目に入る光は(A×肌色)の図3(c)のような分光分布になります。この光を受けて、目は図3(d)のように三色に感じるので、三つの刺激値XYZのそれぞれの量で感じているということになります。図で色付きの部分の面積が緑に感じる成分の量になります。次の列は、同じ肌色を標準イルミナントD65(北空昼光に相当)の照明の下で見たときの三刺激値XYZの計算例です。このような測色計算によって、波長ごとの光で表わされている色が三つの数値(三次元座標)で表わすことができるようになります。

注)従来は標準の光という用語が使われていましたが、JIS Z 8105(色に関する用語)が改正され、標準イルミナントになりました。

【図3】色の数量化の計算方法

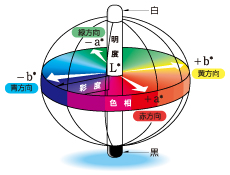

UCS(均等色空間)とは

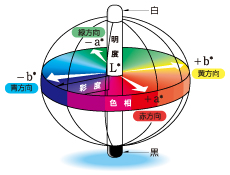

三刺激値XYZは色の基本的刺激量を表現していますが、企業での色管理には扱いにくい表示量なので、例えばこれを色相、明度、彩度の三属性に対応した表示方法に変換して使います。等しい大きさに知覚される色の差が、色の空間内の等しい距離に対応するように意図した空間をUCSといいますが、このUCS座標の距離で色差の大きさを表示します(図4)。

【図4】 L*a*b*表色系立体

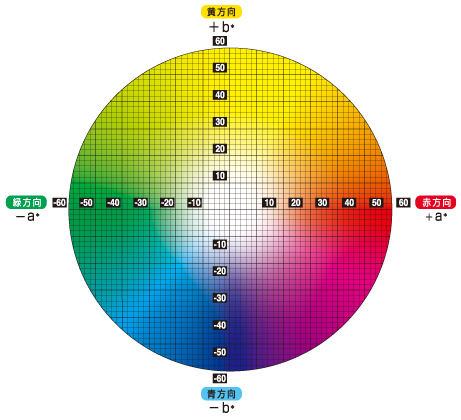

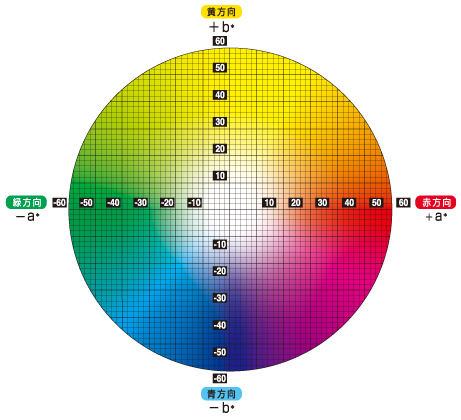

このように三刺激値の座標を色感覚に対応するような座標に変換して利用した方が色彩管理に便利です。変換する方法はJIS Z 8730(色差表示方法)に制定されていますが、そのなかで最も広く利用されているのがL*a*b*表色系の色度図です(図5)。従って、その明度を持つ無彩色の座標がa*=0、b*=0の原点近傍に投影されています。ここを中心に外側に広がるに従って、色は鮮やかさを増していきます(図5参照)。なお、このa*-b*平面に直交して明度を表わすL*軸があります。このように知覚される色と対応がとれる色の座標を用いて色彩管理に役立てられています。

【図5】 L*a*b*表色系色度図(色相と彩度)

SD6000(分光色彩計)

COH400(色彩・濁度同時測定器)

調色のポイント

高福化学の設計開発・調色の要求事項確認

| 用 途 |

環 境 |

特 性 |

成形法 |

二次加工 |

・食品

・化粧品容器

・電化製品

・自動車

・OA機器

・衣料

・建材

・光学製品

|

・食品

・耐用年数

・屋内、野外

・寒冷地

・水に接触

|

・熱安定性

・燃焼性

・強度

・耐薬品性

・静電防止

・透明性

|

・射出成形

・押出成形

・フィルム成形

・多層成形

|

・メッキ加工

・塗装

・溶着

|