添加剤の概要

- 一般にいう添加剤とは、混練性・成形加工性の安定に付与させるための酸化防止剤・滑剤と製品の耐候性、その他の機能を付与し、改質を目的とした光安定剤・帯電防止剤等をいい、プラスチック製品の用途拡大には不可欠な存在です。

- 一般に上市されたスタンダードの樹脂では及ばない特殊性を得るためには着色樹脂製造時に色材に加えて添加します。また、複合材混練時には樹脂性能に重要な役割を負います。

- 目的

今、課題のリサイクルを可能にするにも劣化してしまったプラスチックでは再利用の範囲が狭い。回収時に樹脂性能がどれだけ維持されているかが重要となっています。 - 種類と仕組み

フェノール系酸化防止剤

酸化連鎖の成長段階で生成するパーオキシブルに水素を供与して補足安定化させ、連鎖を停止させる。

耐光安定剤(紫外線吸収剤・安定剤)

樹脂の劣化の原因となる紫外線(280~360nm)を吸収する紫外線吸収剤と生成したラジカルを補足する(HALS安定剤)の相互作用で長期耐候性の安定化を可能とします。 - 滑剤について

滑剤、外部滑剤と内部滑剤(略称:外潤・内潤)

成形や混練の加工段階で、加工機械との接触面や、無機材料と樹脂の相互間で摩擦が起こり、これらを低下させ加工性を向上させるための潤滑作用をする添加剤のことで、主に機械との潤滑性を向上させるための滑剤と方法を外部滑剤・外部潤滑といい、複合物・ポリマーの相互間の潤滑性を向上させる滑剤と方法を内部潤滑という。

その他、加工後の成形品の改良のために添加する。助剤として広い意味で滑剤が応用される。- スリップ性改良

- ブロック性改良

- 離型性改良 等

添加剤の詳細な種類

1.熱安定剤

- フェノール系酸化防止剤

オレフィン系、スチレン系、エラストマー系、PA、POM等、エンプラ適性低揮発性・ 耐溶出性・食品用途肉厚製品(射出)、薄物製品、シート、フィルム、紡糸適正 - リン型熱安定剤

耐加水分解性、耐揮散性(フェノール系酸化防止剤と併用される) - リサイクル安定剤(酸化防止と補助剤のブレンド)

加工熱安定性、長期熱安定性、耐光安定性の付与

2.耐光安定剤

- 紫外線吸収剤(ベンゾトリアゾール系)

オレフィン系、スチレン系、エラストマー、エンプラまでそれぞれの樹脂特性とのマッチング、用途を考えての設計が必要(融点・分子点・揮発性) - 安定剤 HALS(ヒンダードアミン系)

設計上は紫外線吸収剤と同じですが、HALSは加工安定性に欠けるところがあり、酸化防止剤との併用が必要となり、耐光安定剤は、紫外線吸収剤/HALS/酸化防止剤の3点を配合することで必要で、又それにより相乗効果が得ることができます。

3.滑剤

- 炭化水素系ワックス

ポリスチレンワックス、パラフィンワックス、流動パラフィン等 - 高級アルコール系ワックス

ステアリン酸やステアリルアルコール - アミド系ワックス

エチレンビスステアリン酸アミド、オレイン酸アミド - エステル系ワックス

ステアリン酸モノグリセリド、ステアリン酸ブチル - 金属せっけん系

ステアリン酸カルシウム、ステアリン酸亜鉛、ステアリン酸マグネシウム

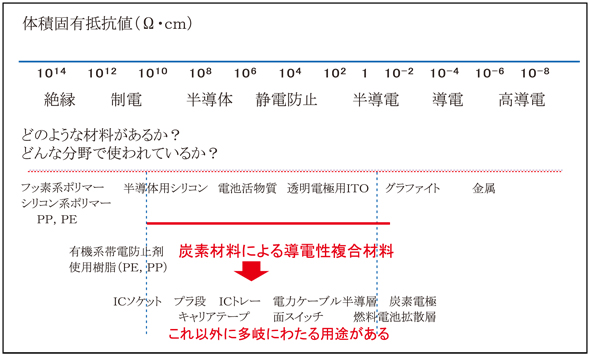

4.帯電防止剤(練込型界面活性剤)

- アニオン活性剤

アルキルスルホン酸塩、ハン酸エステル塩、アルキルベンゼンスホルン酸塩

他にカチオン系、非イオン系帯電防止剤がある。それぞれ特性に優劣があり、非イオン系は樹脂との相溶性と熱安定性に優れたものが多く、この特性を活かしてそれぞれの樹脂と用途に使いわけられている。